Ecoline B Sand 5 2022

Produktinformationen "Ecoline B Sand 5 2022"

*********************************************** | <?xml:namespace prefix = 'u3' /><?xml:namespace prefix = 'u4' /><?xml:namespace prefix = 'u5' /><?xml:namespace prefix = 'u6' /><?xml:namespace prefix = 'u1' /> |

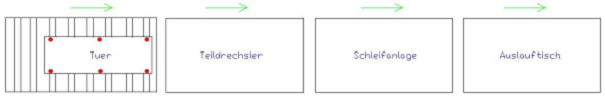

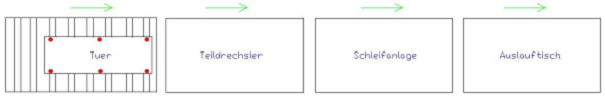

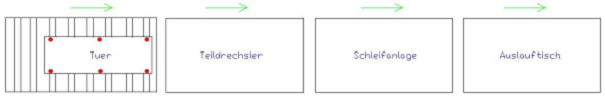

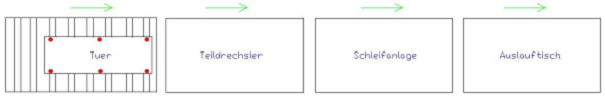

Schleifanlage B Sand 5 mit Teildreher

Arbeitsweise

- Die Platte ist auf den Einlauftisch gelegt.

- Sie ist geht in den Teildreher und zentriert.

- Sie ist in der Schleifanlage geschliffen, durchlauf und zurücklauf.

- Die Platte ist in den Teildreher gedreht.

- Sie ist in der Schleifanlage auf der zweite Seite geschliffen.

- Dann gibt es zwei Möglichkeiten : entweder die Platte geht auf den Auslauftisch und abgeladen oder sie kommt zurück auf den Einlauftisch und ist da abgeladen (zweite Variante verlängert die Arbeitszeit).

Ausstattung der Schleifanlage

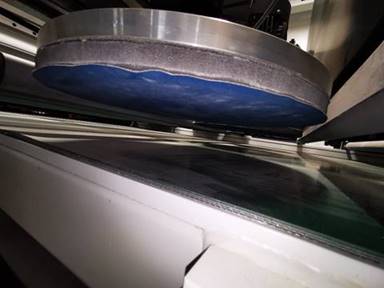

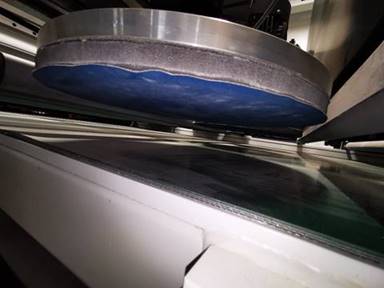

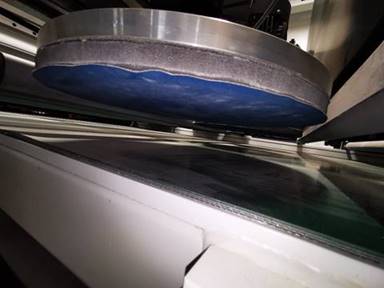

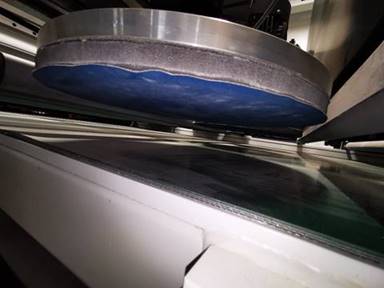

1 obere Schleiflamellenwalze geeignet für Oberflächen. Leistung 3 kW; D 420 mm; L 1300 mm.

<?xml:namespace prefix = 'u10' />

<?xml:namespace prefix = 'u11' /><?xml:namespace prefix = 'u13' /><?xml:namespace prefix = 'u15' /><?xml:namespace prefix = 'u2' />Querbürste geeignet für Schleifen der Querfasern. D 420 mm; L 300 mm. Leistung 1,1 kW.

Querbürste geeignet für Schleifen der Querfasern. D 420 mm; L 300 mm. Leistung 1,1 kW.

3 obere Schleifteller um die längs und quer gerichteten Holzfasern perfekt zu kappen. Leistung 1,5 kW jeder; D 400 mm.

Tellerbürste für Abfasen der Kanten. Das Aggregat wird als eine Tiefbürste arbeiten. Nach der Erkennung der Plattenkanten wird es die Türenkanten verfolgen. Leistung 0,75 kW; D 250 mm.

Maschine Merkmale

-Das einzigarten Schleifsystem dieser Anlage garantiert ein perfekten Holzschliff und / oder Zwischenschliff der Platen.

- Alle Werkzeuge sind durch Frequenzumrichter gesteuert.

- Alle Bürsten sind mit schnelle austauchende Schleifstrips ohne Austausch der Nabe ausgerüstet.

- Die Teller sind mit Luftblasen ausgestattet um ihre Reinigung und Zeitdauer zu optimieren.

- Schleifscheiben sind mit Klettverschluss System ausgestattet.

- Der Vorschub und die Umdrehungen sind durch die Sps gesteuert um keine Kantenbrechung von den Teilen zu haben.

- Hochwertiges Schleifen auf 4 Seiten dank des konstanten Abtrags der Anlage.

- Automatische und schnelle Umstellung der Aggregate.

- Konstante Durchlaufhöhe, SPS und industrielle Software ermöglichen die Verkettung in einer Oberflächenlinie.

- Stufenlose Drehzahl von Teller, Bürsten und Vorschub auf Basis der Frequenzumrichter Vollausstattung.

- Rechts/Linkslauf der Teller und Bürsten mit unterschiedlichen Schleifkörnungen.

- Individuelle angetriebene Zustellung der Teller, Walzen und Bänder.

- Zusätzliche Einstellung der Bürsten und Teller um die Ausnutzung des Schleifmittels abzugleichen und die Veränderung des Schleifdrucks auf den Oberflächen zu ermöglichen.

- Starkes Anlagebett aus Stahlrohr garantiert die beste Steifigkeit, Stabilität und Ebenheit.

- Gehobelt oberes Anlagebett um die beste Parallelität der Arbeitsfläche für die Schleiftellern zu ermöglichen.

- Alle Wagen der Aggregate sind durch lineare Kugelumlaufführungen ausgeführt deshalb große Tragfähigkeit und hohe Präzision.

- Motorisierter Vorschubband durch Frequenzumrichter gesteuert, 0,55kW. Maschinetüren mit Sicherheitsvorrichtungen ausgerüstet.

- Maschinetüren mit Fenster ausgestattet um die Werkstücke während des Arbeitslauf zu beobachten.

- Unter den Aggregaten gibt es Druckrollen D 80 mm aus Gummi beschichtet, um die Werkstücke während der Bearbeitung festzuhalten.

· Niedrige Folgenkosten dank des einzeln Austausch der Lamellen.

· Geringe Laufgeräusche dank des geschlossene Anlagegehäuses.

· Alle Aggregaten haben Ansauggehäusen mit seinen betreffende Ansaugstützen. Abdeckblech mit Absaugstutzen.

· Komplet gekapseltes Maschinegehäuse für säubere Umgebung deshalb Staubarme Umgebung und geschützter Arbeitsplatz.

· Einfache Wartung und Einrichtung.

· Geschwindigkeitsbereich 2 - 12 m/min.

· Stahlanschlag (null Punkt), an der rechten Seite der Anlage.

· Richtung des Vorschubs : von rechts zu links.

· Arbeitslauf : vorn oder vorn und zurück.

Einzelne Lamellen | Schleiftellern mit Klettverschluss | ||||

Mensch Maschine Schnittstelle 12.7'' - Automat mit Speicherprogrammierbare Steuerung ausgestattet. | |||||

Große und leicht zu treffende Symbole für sichere Bedienung

Arbeitsweise dieser Anlage

- Bediener wählt das Programm auf Touch Panel aus.

- Aggregaten stellen sich innerhalb wenige Sekunden um.

Automatische Einstellung von den Umdrehungen, Vorschubgeschwindigkeit und Druck.

- Start der Arbeit.

Standard technische Angaben

Werkstück Maße :

Min. Länge : | 500 mm | ||

Max. Breite | 1300 mm | ||

Max. Höhe : | 120 mm | ||

Gesteuerte Wellen | 7 | ||

Leistung : | 16 kW | ||

Spannung : | 400 V | ||

Frequenz : | 50 Hz | ||

SPS und Frequenzumrichter | Siemens | ||

Wagen Führungen | Bosch | ||

Schutzklasse von dem Schaltschrank : | IP 55 | ||

Luftdruck | 6 – 8 Bar | ||

Absaugstutzen | 7 x Ø 120 | ||

Absaugleistung | 8000 m3/h | ||

Luftgeschwindigkeit | 28 m/sec | ||

Geräuschpegel | = 80 db(A) | ||

Ral | 7035 / 7016 | ||

Wichtig:

Die Firma Ecoline behält sich das Recht vor, falls erforderlich, Änderungen vorzunehmen. Mit dem Annahme dieses Angebots genehmigt der Kunde ebenfalls die technische Dokumentation als integraler Bestandteil.

Lieferungsbedingungen

Inklusiv | Exklusiv | |

|

|

Automatische Vermessung

Integration einer automatische Vermessung der Teile in Linie

Arbeitsweise der Vermessung Maschine

• Eine Rollenbahn wird vorn der Teildrechsler Maschine installiert.

• Die Rollenbahn wird mit einer Teilzentrierungsgerät ausgestattet. Das meint jedes Mal eine Tür auf der Rollenbahn geladen wird, das Teilzentrierungsgerät wird die Tür in Zentrum und gerade positionieren.

• Auf beide Seiten des Teilzentrierungsgerät werden Laser Vermesser montiert.

• Die Tür wird auf 6 Punkte vermessen.

• Vermessung der 6 Punkte wird zwischen der Rollenbahn und Teildrechsler gemacht. Jedes Mal wann die Tür vermessen wird, soll sie einige Sekunden stoppen. Eine Druckrolle wird automatisch auf der Tür gehen und die Vermessung wird gemacht. Die Druckrolle wird die genaue Vermessung gewährleisten.

· Wenn die Tür in der Teildrechsler Maschine ist, wird das Software entscheiden ob die Tür zu schleifen oder nicht zu schleifen ist. Aus Grund der automatischen Wahl wird das Teil geschliffen sein oder wird sie einfach durch die Schleifanlage reisen.

Bemerkung !

Die Massen und detaillierte Merkmale der Rollenbahn werden während des Studiums definiert.

Bar Code Erkennung

Ein Bar Code Gerät wird in der Schleifanlage installiert.

Die Positionierung der Schleifanlage wird automatisch gemacht.

0 von 0 Bewertungen

Durchschnittliche Bewertung von 0 von 5 Sternen

Anmelden